2015-11-03 | 发布者: | 栏目:双端面磨床问题

双端面磨削氧化铝陶瓷金刚石砂轮研究(三)

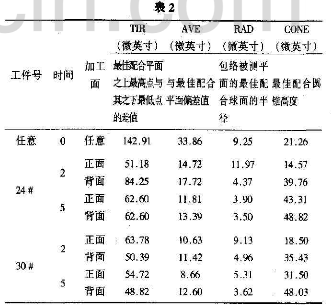

平面度

表2是随机抽取的两个工件的一些重要的几何精度随时间变化情况。TIR(配合平面之上的高点和其下的低点之差值)几乎都低于80微英寸。一般来说,表面几何精度随磨削时间的延长而提高,而且这个面的精度要高于背面的精度。

RAD=J/4*(h/e+e/h) (2)

式中:d和h分别是工件的外径和高度(英寸),e是工件和行星轮开口之间偏心率(0.04英寸)。磨加工2分钟和5分钟后的RAD的平均值分别为7.3和5.1英寸,他们最终趋于RAD的计算值。因此,工件外径处的磨除量要比工件中心处的多,而且,同以共建正面的RAD值总是比反面的要好。

此外,配合平面的平面度和偏差值从原始值得34分钟提高到正背面的9和12英寸。

总之,高的砂轮速度、低的压力和长的加工时间可获得高的加工效率、表面粗糙度和几何精度,而行星轮速度的影响似乎没有。

结论:

(1)磨除率随磨削时间的延长而下降,粗磨比精磨更加明显。

(2)无论是粗磨还是精磨,表面粗糙度随加工时间的延长而变好。

(3)磨除率和表面粗糙度的变化不仅受磨加工过程砂轮速度、行星轮速度、工件所受压力的影响,而且温度和局部的震动状态影响也起着重要的作用。

(4)据早期精密磨削氧化铝陶瓷的报到,粗磨的磨除率约为cu.jn/min,精磨的cu.jn/min。本研究MRR的对比值分别为cu.jn/min和cu.jn/min。

(5)此前报到精密磨削所能达到的表面粗糙度Ra为12微英寸, 而本研究仅仅加工5分钟平均Ra为5.6微英寸。

(6)此外,以前的研究报到平面度约为60英寸,而本研究平面度平均值为10.5微英寸。

结论和建议:

氧化铝陶瓷的双端面磨削实验表明:

(1)高的砂轮速度、低的行星轮速度和高的压力可以获得大的MRR值,而低的砂轮速度,高的行星轮速度和低的压力可以获得小的MRR值。

(2)粗磨后,表面粗糙度提高32%-91%,平均提高62%;精磨后正面进一步提高52%,背面提高35%。

(3)磨削2分钟后被磨工件正反两面的平均粗糙度分别从初始值得34提高到11和15.磨加工5分钟后,又分贝提高到9和12.

以下是关于陶瓷结合剂金刚石砂轮应用于双端面磨削加工氧化铝陶瓷的一些建议:

(1)陶瓷结合剂金刚石砂轮应用与双端面磨削加工氧化铝陶瓷要分两个阶段:短时间的湿磨粗加工以及数分钟的干磨精加工,各阶段的长短取决于工件材质、加工余量和压力等。

(2)就提高磨削效率而言,高的砂轮速度、低的行星轮速度、高的工件压力有利。

(3)高的砂轮速度和短的磨削时间可以获得更好的表面粗糙度。行星轮速度和压力对表面的粗糙度的变化没有影响,尽管高的行星轮速度和低的压力对于高的表面粗糙度要求仍是首选方案。